其一、刀口形直尺直線度測量裝置

鎂鋁平尺直線度測量裝置由線型激光器及其裝夾機構、刀口形直尺裝夾定位機構、工業相機及其裝夾機構、計算機以及直線度測量軟件構成。

1線激光根據前述標準光隙的透光特性可知:紅色激光不能透過寬度小于1.25μm的縫隙,而藍色激光能夠通過所有寬度大于0.8μm的縫隙。因此,本次刀口形直尺直線度測量裝置的研究選用藍色線激光。

2刀口形直尺直線度測量方案傳統刀口形直尺直線度檢定方法存在人眼很難準確識別經過衍射后的色光顏色、人為因素影響大和無法對縫隙寬度進行定量測量等不足。

系統硬件包括ST635LS線型激光器、MV一1400UCUII工業相機、計算機、待檢刀口形直尺、標準研磨面平尺和裝夾機構。硬件部分的結構如圖3所示。硬件選擇的關鍵在于刀口尺刃口圖像的成像效果及直線度測量結果的穩定性。因此,在對激光器、工業相機及刀口尺硬件裝夾機構進行選擇時,都要對上述因素進行綜合考量。

1)激光具有方向性好、顏色單一的特點。相對傳統刀口形直尺檢定方案中的白熾燈,具有單一波段的線激光能夠避免經過單縫衍射后形成的多種顏色色光對后續識別工作造成的影響。ST635LS線型激光器在0.5m處線寬較窄可達0.5mm;1.5m處線寬較窄可達0.8m,扇角為135°。當待檢刀口尺與激光器之間的距離為0.5m時,激光線長可達2.414m,能夠滿足300mm刀口尺刃口直線度檢定的需要。

2)MV一1400UCUII工業相機采用計算機U2.0接口,曝光時間、亮度、增益等參數均可以由計算機編程控制。該工業相機的較大分辨力可達4384x3288較高幀率可達22幀/s。高分辨力的工業相機能夠后續圖像處理過程中計算機成功提取到圖像中的像素信息。

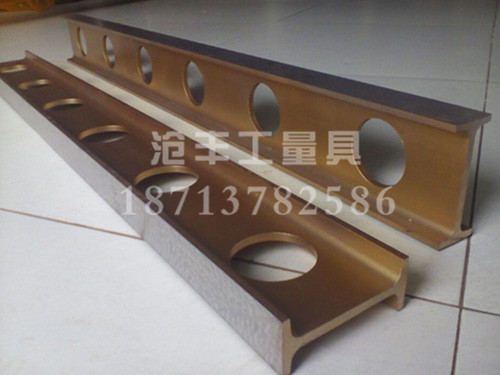

3)刀口尺定位槽的設計需要每次放入待檢刀口尺后,刀口尺刃口與工業相機、激光器之間的相對距離不變。刀口尺定位槽兩側的6個導軌槽相對水平面傾斜10°,且呈對稱分布;每一側的導軌槽內放置有2個小型的導軌;當刀口尺放入定位槽后,4小型導軌因其自身自重會始終緊密貼合在刀口尺刃口處的兩側;4個圓柱面能夠將待檢的每一個刀口尺刃口調整到同一位置,也就能夠待檢刀口尺與工業相機、激光器之間的相對距離不變。

其二、鋁鎂平尺的變壓鑄技能闡發的根本步調及做法

起將鑄鐵加工切制成細顆粒狀,將此鎂合金顆粒裝入料斗中,逼迫運送到粒筒中,粒筒中旋轉的螺桿驅策鎂合金顆粒向模具偏向活動,當其到達粒筒的加熱部位時,合金顆粒呈部門熔融狀態,鎂鋁刀口尺在螺旋體的剪切作用下,具有枝晶構造的合金料形成了具有觸變布局的半固態合金,當其累積到肯定體積時,被高速(5.5m/s)注射到抽成真空的預熱型腔中成形。半固態合金在外力作用下可以象熱塑性塑料一樣活動成形,但觸變注射成形的溫度,壓力以及螺桿旋轉速率遠遠高于注塑設置裝備部署的。成形的加熱體系接納了電阻和感到加熱的復合工藝,將合金加熱至5822℃,固相體積分數達60%,同時通入氬氣舉行掩護。

鋁鎂平尺沒有熔液孕育發生,單元成形件的原質料斲喪大為淘汰,無爆炸傷害,無需SF6氣體掩護,SF6對臭氧層的粉碎,成形歷程中卷入的氣體大幅度淘汰,零件孔隙度小于0.069%,因此成形件可以熱處置處罰,成形件致,機器性能好,耐蝕本領強。與傳統壓鑄相比,事情溫度約低落100℃,有利于進步壓鑄模壽命,并使其生產歷程具有的同等性,淘汰了鎂鑄件在型內的緊縮率,淘汰了鑄件的脫型阻力,進步了鎂鋁平尺的尺寸精度,零件外貌質量好,可鑄造壁厚達0.7-0.8mm的浮滑件。

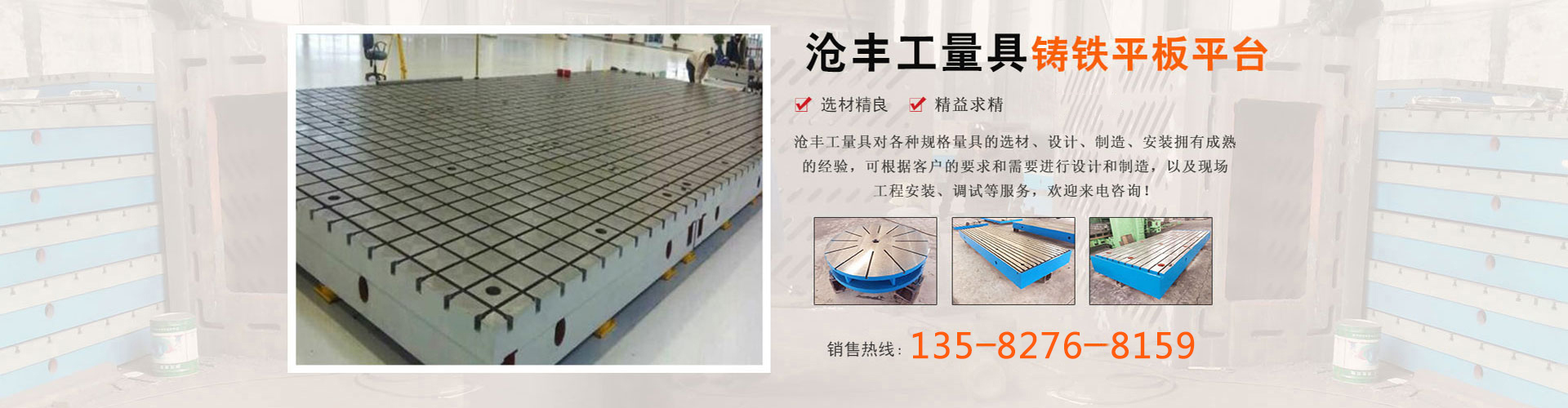

鑄鐵-焊接-T型槽-檢驗-劃線平臺,鉚焊-鉗工-測量-裝配-圓形-基礎-刮研-試驗平板,機床鑄件,鎂鋁刀口尺_滄州滄豐工量具有限公司

刀口形直尺直線度測量裝置及變壓鑄技能闡發的根本步調及做法

2020-12-22 11:50:15

當前位置:

當前位置: