【一】、機床鑄件的工藝特點

機床鑄件是生產零件毛坯的主要方法之一,特別是對于某些脆性金屬或合金材料的零件(例如各種鑄鐵零件,有色合金機床鑄件等),機床鑄件幾乎是處理方法。與其他加工方法相比,機床鑄造工藝具有以下特點:

1)機床鑄件可以不受金屬材料,尺寸和重量的限制。機床鑄造材料可以是各種鑄鐵,鑄鋼,鋁合金,銅合金,鎂合金,鈦合金,鋅合金和各種特殊合金材料;機床鑄件可以小到幾克,大到數百噸。機床鑄件壁的厚度可以從0.5毫米到1米;機床鑄造的長度可以從幾毫米到十多米。

2)機床鑄件可以生產各種形狀的復雜毛坯,特別適合于生產具有復雜內腔的零件,例如各種箱體,圓柱體,葉片,葉輪等。

3)機床鑄件的形狀和尺寸可以非常接近零件,從而節省了金屬材料和切削時間。

4)機床鑄件通常使用多種原材料,并且機床鑄件成本較低。

5)機床鑄造工藝靈活,生產率高。它可以手動生產或機械化。

【二】、大型機床鑄件澆筑的準則

一、大型機床鑄件清理。床身鑄件清理實質就是對鑄件的美化,所謂清理就是使鑄件表面質量得以提升。對于小件,先用六角滾筒進行一次粗清理,再用拋丸清理轉臺對其二次精處理,然后用自帶除塵設備的砂輪機精整,合格后刷防銹漆入庫。對于中、大件先用震動落砂機去涂大塊砂團,然后送入拋丸清理室拋丸清理,然后人工用手提砂輪機精整,合格刷防銹漆入庫。

二、鑄鐵熔煉及澆注鐵水質量對鑄件表面質量影響,主要表現在兩個方面:一是鐵水中雜質的含量,特別是鐵含量,它易在鑄件表面產生夾渣或渣氣孔;二是鐵水中氣體含量,氣體含量高易使鑄件在表面或皮下產生氣孔。我們采取的主要措施是提升鐵水溫度,建立沖天爐檢測系統,確定沖天爐處于正常狀態。

三、高溫靜置,低溫澆注”是澆注的控制準則,以降低鑄件的氣孔、縮孔及表面粘砂缺陷。提升鑄造技術水平,改進出入口大型機床鑄件表面質量

四、正確確定分型面盡量減少分型面,以減少因分型面所形成的飛邊、表面凹凸等鑄造表面缺陷;提升坭芯的整體性,減少坭芯之間的接合數目,減少坭芯之間或坭芯與型之間的配合間隙,以提升大型鑄件的表面凹凸度及輪廓清晰度。

五、工藝參數的選擇工藝參數對鑄件尺寸精度以及輪廓清晰度有大的影響。經過多次工藝試驗,對各工藝參數都認真選擇。

六、普遍地應用的鑄造工藝成果,提升鑄造工藝水平,以減少鑄造缺陷,特別是大型機床鑄件表面缺陷。

大型機床鑄件的外觀質量指集大型機床鑄件表面粗糙度、表面缺陷、尺寸偏差、形狀偏差、重量偏差。大型機床鑄件的質量主要包括外觀質量、內在質量和使用質量。大型機床鑄件的內在質量主要指大型機床鑄件的化學成分、物理性能、機械性能、金相組織以及存在于機床鑄件內部的孔洞、裂紋、夾雜、偏析等情況;大型機床鑄件的使用質量指大型機床鑄件在不同條件下的工作長時間能力,包括不怕磨、蝕、不怕激冷激熱、疲勞、吸震等性能以及被切削性、可焊性等工藝性能。大型機床鑄件質量對機械產品的性能有很大影響。例如,大型機床鑄件的性和尺寸穩定性,直接影響機床的精度保持壽命。大型機床鑄件質量對機械產品的性能有很大影響。例如,大型機床鑄件的性和尺寸穩定性,直接影響機床的精度保持壽命。

大型機床鑄件在壓砂前注意一下幾點:表面殘留金剛砂分布不均,如果直接進行壓砂,新砂所占的位置不均勻,從而導致平板的切削力大小不均勻;由于平板經常壓砂。使得表面硬化,新砂不易壓進;壓砂平板表面存在劃痕。壓進去的砂不容易.修理量塊時容易跑砂劃傷量塊的表面。若想將金剛砂壓入大型機床鑄件,有的作用力。而平板自重和外加力終究是有限的,這個作用力主要是來自兩平板的吸合力。因此兩平板的吻合性要好。所以對于新制大型機床鑄件或大修后的鑄鐵檢驗平板的壓砂用油石或硬質合金進行打磨以去掉表面粗砂。

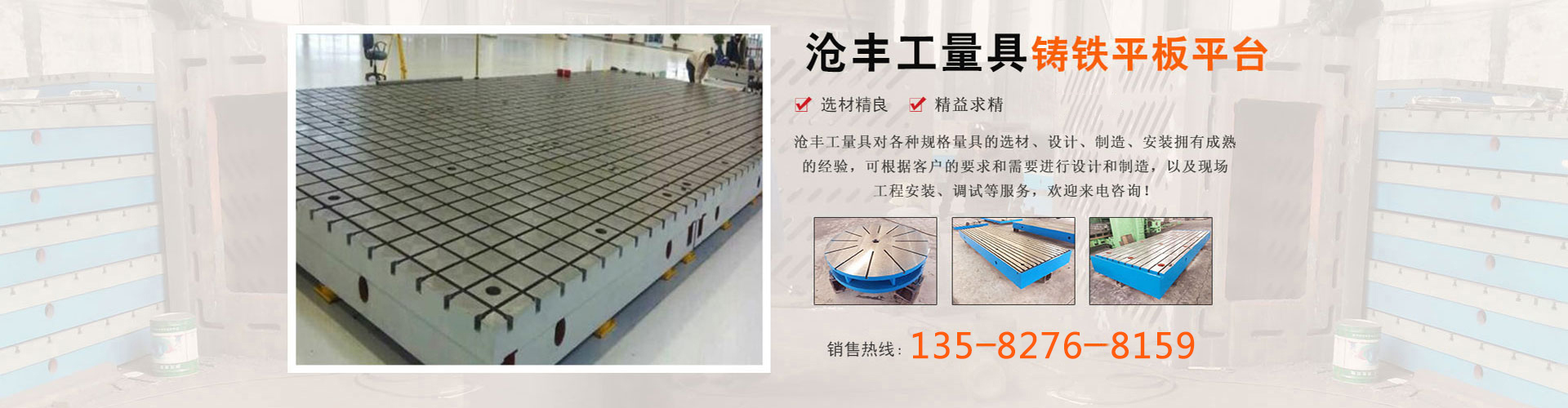

鑄鐵-焊接-T型槽-檢驗-劃線平臺,鉚焊-鉗工-測量-裝配-圓形-基礎-刮研-試驗平板,機床鑄件,鎂鋁刀口尺_滄州滄豐工量具有限公司

機床鑄件的工藝特點跟澆筑準則

2022-07-12 17:56:26

當前位置:

當前位置: