鑄鐵平臺的造型造芯是根據(jù)鑄造工藝要求:在確定好造型方法,準(zhǔn)備好造型材料的基礎(chǔ)上進(jìn)行的。鑄件的精度和全部生產(chǎn)過程的經(jīng)濟(jì)效果,主要取決于這道工序。在很多現(xiàn)代化的鑄造車間里,造型造芯都實現(xiàn)了機(jī)械化或自動化。常用的砂型造型造芯設(shè)備有高、中、低壓造型機(jī)、拋砂機(jī)、無箱射壓造型機(jī)、射芯機(jī)、冷和熱芯盒機(jī)等。鑄件自澆注冷卻的鑄型中取出后,有水口、冒口、金屬毛刺、披鋒和合模線,砂型鑄造的鑄件還粘附著砂子,因此經(jīng)過清理工序。進(jìn)行這種工作的設(shè)備有磨光機(jī)、拋丸機(jī)、澆冒口切割機(jī)等。砂型鑄件落砂清理是勞動條件較差的一道工序,所以在選擇造型方法時,應(yīng)盡量考慮到為落砂清理創(chuàng)造方便條件。有些鑄件因要求,還要經(jīng)鑄件后處理,如熱處理、、防銹處理、粗加工等。

鑄造是比較經(jīng)濟(jì)的毛坯成形方法,對于形狀復(fù)雜的零件能顯示出它的經(jīng)濟(jì)性。如鑄鐵平臺,船舶螺旋槳以及的藝術(shù)品等。另外,鑄造的鑄鐵平臺尺寸和重量的適應(yīng)范圍很寬,金屬種類幾乎不受限制;鑄鐵平臺在具有一般使用的同時,還具有、、吸震等綜合性能,是其他金屬成形方法如鍛、軋、焊、沖等所做不到的。因此在機(jī)械制造業(yè)中用鑄造方法生產(chǎn)的毛坯零件,在數(shù)量和噸位上迄今仍是多的。鑄造生產(chǎn)經(jīng)常要用的材料有各種金屬、焦炭、木材、塑料、氣體和液體燃料、造型材料等。所需設(shè)備有冶煉金屬用的各種爐子,有混砂用的各種混砂機(jī),有造型造芯用的各種造型機(jī)、造芯機(jī),有清理鑄件用的落砂機(jī)、拋丸機(jī)等。還有供特種鑄造用的機(jī)器和設(shè)備以及許多運輸和物料處理的設(shè)備。

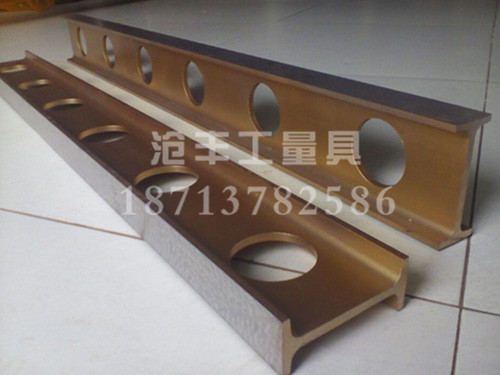

鑄鐵平臺要有平面度,要想有平面度具備一以下幾個條件:

一、厚度要求:主要包括平臺上工作面厚度,側(cè)圍厚度和高度,以及底面筋板的厚度、高度和密度。

二、材質(zhì)要求:鑄鐵HT200-300,硬度:HB170-240。

三、人工退火:在回火窯經(jīng)過600-700度高溫退火時效處理。

四、自然時效:按國標(biāo)標(biāo)準(zhǔn)應(yīng)該是2-3年自然時效,由于此工序時間太長,企業(yè)受資金周轉(zhuǎn)影響已不可能等待那么長時間,多以激振器通過振動時效代替。雖然這種工藝的效果尚未明確,但在上已普遍使用。

五、沙眼與氣孔:0級與1級平臺不允許有氣孔與沙眼,2級和3級可以用與平臺同材質(zhì)固體填充氣孔沙眼。注意:填充物的的硬度要低于平臺本身的硬度。

六、鏟刮工藝:人工鏟刮在鑄鐵平臺加工過程中是重要的工藝,它決定了鑄鐵平臺的平面度誤差大小,以及工作面的可接觸點數(shù)。0級板平臺在每邊為25㎜平方的范圍內(nèi)不少于25點;1級平臺在每邊為25㎜平方的范圍內(nèi)不少于20點;2級平板平臺在每邊為25㎜平方的范圍內(nèi)不少于16點;3級平板平臺在每邊為25㎜平方的范圍內(nèi)不少于12點。鏟刮完成后平臺四個邊棱倒鈍。

七、清砂與涂漆:平臺底面清砂要,干凈且噴涂紅色防銹漆。側(cè)面要平整后再涂漆,一般涂籃漆或綠漆。

八、包裝要求:主要是木質(zhì)包裝,盡量選用厚質(zhì)木材覆蓋平臺上工作面,時做全封閉包裝。包裝前平臺工作面防銹措施要做好。

九、運輸要求、在平臺裝車后,檢查是否有懸空,如有懸空要墊實,避免振動。平臺不要摞放過高以免擠壓變形。

十、配件選擇:主要是支架選擇,支架用材為壁厚1.5-2mm的方鋼和角鐵,焊接密度和結(jié)構(gòu)要合理,調(diào)節(jié)螺栓要旋轉(zhuǎn)通暢。

十一、安裝調(diào)試:一般先用用框式水平儀調(diào)平,在用光學(xué)合像水平儀或電子合像水平儀再進(jìn)行一次平面度誤差測量,如有問題可要求平臺生產(chǎn)商來現(xiàn)場鏟刮。

十二、正確使用:鑄鐵平臺在調(diào)試完成后即可使用,室溫控制在20±5℃使,在臺面上檢測工件要輕放輕挪,不要集中使用一個區(qū)域,盡量均勻使用整個鑄鐵平臺的面積。

筋板式結(jié)構(gòu)鑄鐵平臺精度穩(wěn)定不易變形的原因:

1、筋板主要是為了加強(qiáng)鑄鐵平臺的承載能力,減少平板在重荷下容易產(chǎn)生變形。

2、筋板在鑄鐵平臺上是的功能部分,它能地如“工”字鐵般增加產(chǎn)品的剛性和強(qiáng)度而無需大幅增加產(chǎn)品切面面積,了平板的強(qiáng)度、剛度,減小平板工作面的厚度。

3、可克服鑄鐵平臺因壁厚差別帶來的應(yīng)力不均所造成的歪扭變形,增加鑄鐵平臺的使用壽命。

4、在生產(chǎn)過程中,筋板還可以鐵液流動情況,減少鑄鐵平臺的鑄造缺陷。

5、能夠提高鑄鐵平臺的結(jié)構(gòu)強(qiáng)度,增強(qiáng)平板的穩(wěn)定性。有利于防止其因內(nèi)應(yīng)力太大而開裂,并且增加了鑄鐵平臺抗熱脹冷縮的強(qiáng)度,并且即使發(fā)生開裂,也易對其裂縫進(jìn)行焊接修補(bǔ),從而能夠重復(fù)使用,延長了使用壽命。

6、在不加大鑄鐵平臺面厚和壁厚的條件下,增強(qiáng)平板的強(qiáng)度和剛性節(jié)約以節(jié)約鑄鐵用量,減輕重量,減少鑄造缺陷,降低成本。

鑄造注意事項

1、鑄造碾砂進(jìn)程的操控,型砂的性能將直接影響量具鑄件的質(zhì)量,因而,型砂大概具有杰出的透氣性,濕強(qiáng)度、流動性、可塑性和讓步性等。

2、嚴(yán)厲依照加料次序:舊砂-新砂-粘土-煤粉-水。混碾時刻定在6~7min,混碾后進(jìn)行約5h左右調(diào)勻。調(diào)勻后進(jìn)行過篩、打松后再用,使型砂具有松散性,以進(jìn)步透氣性、流動性等。

3、鑄造澆注進(jìn)程的操控。澆注前要對鑄水進(jìn)行孕育和扒渣處置。在澆注進(jìn)程中要不斷流、平穩(wěn),以防止沖砂而構(gòu)成砂眼。

4、跑火時要及時堵住漏鑄水的部位,并補(bǔ)足鑄水,以削減冷隔、澆缺乏等缺點。

5、鑄鐵平臺鑄造整理進(jìn)程的操控,整理進(jìn)程是量具鑄件冷卻后從鑄型中整理量具鑄件,以取得外表無缺點的量具鑄件。

當(dāng)前位置:

當(dāng)前位置: