鑄鐵平臺在平時的使用過程中,如遇到潮濕的天氣,特別是南方,要用遮蓋物保護好鑄鐵平臺,否則當空氣中的雜質或酸性氣體灑落到鑄鐵平臺上,就會加快平臺的老化。鑄鐵平臺在平常的工程使用過程中,如果鑄鐵平臺本身的質量不達標,再碰到一系列的空氣以及水分后,就特別容易生銹。

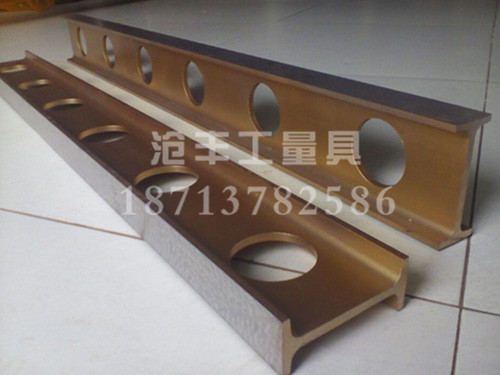

鑄鐵平臺的檢驗和鑄造缺陷:一般鑄鐵平臺使用的是鑄鐵HT200-300,硬度為HB170-240,這樣才能符合的標準。鑄鐵平臺在制作的過程中,要進行回火,在600-700度的高溫下進行退火處理,這樣能夠增鑄鐵平臺的精度。平臺是用于工件檢測或劃線的平面基準器具。適用于各種檢驗工作,測量用的基準平面,用于機床機械測量基準,檢查零件的尺寸精度或形位偏差,并作劃線。

鑄鐵平臺的防銹措施介紹:按JB/T7949-99標準制造,產品制成筋板式和箱體式,工作面有長方形,工作面采用刮研工藝,工作面上可加工V形、T型、U型槽和圓孔、長孔等。平臺是用于工件檢測或劃線的平面基準器具。適用于各種檢驗工作,測量用的基準平面,用于機床機械測量基準,檢查零件的尺寸精度或形位偏差,并作劃線。在機械制造中也是的基本工具。

鑄鐵平臺用途材質

1、鑄鐵平臺的用途:是機械零部件平面度、平行度、垂直度、角度、直線度等形位公差的測量基準;

2、鑄鐵平臺的外形結構及形狀:外形結構制成雙圍子、單圍子和箱體式。如果拼接使用,一般選用單圍子外形較好,劃線平臺的形狀有正方形,長方形和圓形。

3、鉗工鑄鐵平臺的材質:為鑄鐵HT150-300,工作面硬度為HB170-350。

4、鑄鐵平臺的生產標準:按GB7947-1999標準制造。

5、鑄鐵平臺的規格為:200*300—4000*10000,200*300—4000*10000,常規國標產品均有現貨,異性產品可定做,大于此規格可拼接處理。

6、鑄鐵平臺實效的重要性:平臺應經過兩次人工實效(退火處理)或者自然時效2-3年,以減少鑄件的內應力,鑄鐵平臺的部分白口組織,提高平臺工作表面的硬度和。使得鑄鐵平臺的精度穩定,能好。

7、鑄鐵平臺的精度:精加工后,采用人工刮研工藝。

鑄鐵平臺的技術要求:

1、鑄鐵平臺可用涂色法檢驗零件平面度,具有準確、直觀、方便的優點。在經過刮研的鑄鐵平臺上推動表座、工件比較順暢,無發澀感覺,方便了測量,了測量準確度。

2、鑄鐵平臺的鑄鐵質量和熱處理質量對平板使用性能產生較大影響:或因殘存較大內應力使工作面變形;或因不使精度不能保持;或因刮削困難得不到數值小的粗糙度。因此使用鑄鐵平臺注意鑄鐵材料的選擇,采用時效處理等方法鑄鐵平臺的殘余應力。

3、鑄鐵平臺工作面不得有嚴重影響外觀和使用性能的砂孔、氣孔、裂紋、夾渣、縮松、劃痕、碰傷、繡點等缺陷。

4、鑄鐵平臺的鑄造表面應清楚型砂且平整,涂漆牢固。

5、精度等級為0級~3級的平板工作面上,直徑小于15mm的砂孔允許用相同材料堵塞,其硬度應小于周圍材料的硬度。工作面堵塞的砂孔應不多于4個,且砂孔之間的距離應不小于80mm。

6、平板應采用細密的灰口鑄鐵等材料制造,其工作面硬度應為170~240HB。

7、平板工作面通常采用刮削工藝。對采用刮削加工的3級平板工作面,其表面粗糙度Ra大允許值為5μm。

8、鑄鐵平臺應去磁和穩定性處理。

9、平板相對兩個側面上,應有安裝手柄或吊環裝置的螺紋孔(或圓柱孔),且裝置位置的設計應盡量減少因搬運而引起的變形。

10、若平板工作面上設置螺紋孔(或溝槽),其部位應不高于工作面。

11、鑄鐵平臺使用磨損后,可以重新修刮恢復其精度。

生產中的查驗:

1、檢查鑄件圖與鍛造做工文件規則的全數尺寸。

這類檢測方式實用于檢測:試生打造鑄件的件;成批或少量生出產鑄件的隨機抽樣鑄件;單件或小批量生制作的鑄件。

2、對需要機械加工鑄件的劃線檢測

檢測時應劃出機器加工基準線,須要時應對尺寸流毒較大的尺寸作切當的調解排遣。

3、檢測鑄件圖與鑄造唱工文件劃定的幾個管束尺寸

這類檢測門徑用于對在流水線上大批量生制造的鑄件尺寸發展控制性檢測。

4、對機器加工歷程中有爭議原因,提出打點措施

用于仲裁性檢測,找出爭議緣故原由,提出打算步伐。

5、用專門使用的工、夾、量具檢測全數鑄件的主要尺寸

當前位置:

當前位置: