鑄鐵平臺的切削加工性及基準面:在機械生產中,為了穩定鑄件尺寸,常將鑄件在室溫下長期放置,然后才進行切削加工。這種措施也被稱為時效。但這種時效不屬于金屬熱處理工藝。在鑄鐵平臺生產中,為了鑄鐵平臺在長期使用中尺寸、形狀發生變化,常在低溫回火后精加工前,把平臺重新加熱到100-150攝氏度,保持時間,通過這種時效處理來穩定平臺的質量。

鑄鐵平臺鑄造時的注意事項:鑄造碾砂過程的控制,型砂的性能將直接影響量具鑄件的質量,因此,型砂應該具有良好的透氣性,濕強度、流動性、可塑性和退讓性等。嚴格按照加料順序:舊砂-新砂-粘土-煤粉-水。混碾時間定在6~7min,混碾后進行約5h左右調勻。調勻后進行過篩、打松后再用,使型砂具有松散性,以提高透氣性、流動性等。鑄造澆注過程的控制。澆注前要對鑄水進行孕育和扒渣處理。在澆注過程中要不斷流、平穩,以避免沖砂而形成砂眼。跑火時要及時堵住漏鑄水的部位,并補足鑄水,以減少冷隔、澆不足等缺陷。鑄造清理過程的控制,清理過程是量具鑄件冷卻后從鑄型中清理量具鑄件,以獲得表面無缺陷的量具鑄件。

鑄鐵平臺生產設計的基本構成:

1、大型鑄鐵平臺平面厚度約為30~35cm,中型鑄鐵平臺大約25cm,小型鑄鐵平臺約為10~20cm之間。

2、主筋高約為鑄鐵平臺平面寬度的1/4~1/5。

3、三條腿的直徑為鑄鐵平臺平面厚度的一倍。

4、三條腿應比筋面高出平面厚度的1/3。

5、主筋厚約為鑄鐵平臺厚度的1/2~3/5。

6、輔筋厚約為平面厚度的2/5~1/2。

7、鑄鐵平臺的高度約為鑄鐵平臺寬度的1/3~1/5。

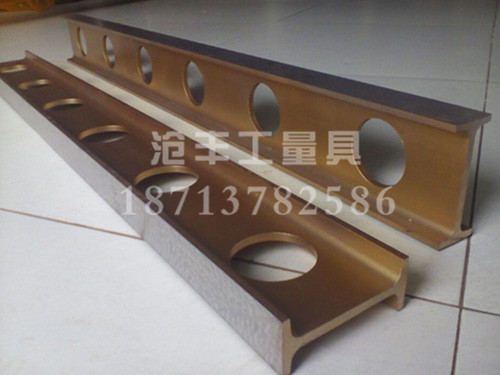

筋板式結構鑄鐵平臺精度穩定不易變形的原因:

1、筋板主要是為了加強鑄鐵平臺的承載能力,減少平板在重荷下容易產生變形。

2、筋板在鑄鐵平臺上是的功能部分,它能地如“工”字鐵般增加產品的剛性和強度而無需大幅增加產品切面面積,了平板的強度、剛度,減小平板工作面的厚度。

3、可克服鑄鐵平臺因壁厚差別帶來的應力不均所造成的歪扭變形,增加鑄鐵平臺的使用壽命。

4、在生產過程中,筋板還可以鐵液流動情況,減少鑄鐵平臺的鑄造缺陷。

5、能夠提高鑄鐵平臺的結構強度,增強平板的穩定性。有利于防止其因內應力太大而開裂,并且增加了鑄鐵平臺抗熱脹冷縮的強度,并且即使發生開裂,也易對其裂縫進行焊接修補,從而能夠重復使用,延長了使用壽命。

6、在不加大鑄鐵平臺面厚和壁厚的條件下,增強平板的強度和剛性節約以節約鑄鐵用量,減輕重量,減少鑄造缺陷,降低成本。

還有就是鑄鐵平臺在使用完后,要注意保養,且不可因為著急下班等原因隨地放置鑄鐵平臺。

1、鑄鐵平臺使用后,應清潔干凈。

2、將清潔后的鑄鐵平臺涂上防銹油,存放于柜內。或者鋪上一層塑料薄膜。

3、拆卸、調整、修改及裝配等,應由專門管理人員實施,不可擅自施行。

4、應定期檢查儲存鑄鐵平臺的性能是否正常,并作成保養記錄。

5、應定期檢驗,校驗鑄鐵平臺精度是否合格,以作為繼續使用或淘汰的依據,并作成校驗保養的記錄。

再有就是鑄鐵平臺在使用時要行安裝調試。然后,把平臺的工作面擦拭干凈,在確認沒有問題的情況下使用,使用過程中,要注意避免工件和平臺的工作面有過激的碰撞,防止損壞平臺的工作面;工件的重量更不可以超過平臺的額定載荷,否則會造成工作質量降低,還有可能損壞平臺的結構,甚至會造成平臺變形,使之損壞,無法使用。鑄鐵平臺可用涂色法檢驗零件平面度,具有準確、直觀、方便的優點。

當前位置:

當前位置: